Fräsen

Das Fräsen ist einer der bedeutendsten Prozesse im Bereich der Bearbeitung von Metallen.

Durch das Fräsen können verschiedenste metallische und nichtmetallische, Kunststoff-, Messing-, Aluminium-, Kupfer- und Stahloberflächen äußerst präzise bearbeitet werden. Der Fräsprozess verleiht dem behandelten Material Glätte und ermöglicht die Erstellung von Produkten mit einem modernen Design.

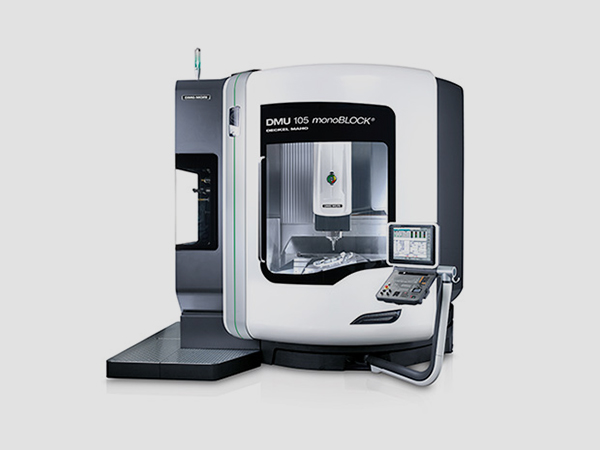

Mit der digitalen 5-Achsen-CNC-Fräsmaschine CNC DMG DMU 75 monoBLOCK können komplexe Teile und Baugruppen für den Maschinenbau, die Lebensmittelindustrie, Teile der Industrieausrüstung, sowie komplexe Komponenten für die Automobilindustrie hergestellt werden, bei denen die Präzision des Endprodukts obligatorisch ist. Die große Anzahl von Werkzeugen und die gleichzeitige Steuerung der fünf Achsen ermöglichen sehr unterschiedliche Arten und Mengen von Operationen an einem Teil. Der schnelle Werkzeugwechsel und die hohe Geschwindigkeit, sowohl beim Positionieren, als auch beim Schneiden reduzieren die Gesamtproduktionszeit und damit auch die Endproduktkosten. Die Maschinensteuerung SIEMENS 840D und die Präzision der mechanischen Bauteilpositionierung ermöglichen die Herstellung hochpräziser Details.

Das Fräsen ist eines der grundlegenden Verfahren für mechanische Kaltbearbeitung. Die Hauptbewegung hierbei ist das Drehen des Schneidewerkzeugs, bei einem statischem Rohling. Bei der Nutzung von Maschinen-Zentren vom Typ unseres vertikalen Zentrums und eines Details durch zusätzliche Achsen, wie sich drehende Tische „С“ und „А“ kann während der Bearbeitung eine Bewegung ausführt werden. Dies erhöht wiederum die technologischen Möglichkeiten der Maschine. Auf diese Weise können komplexe 3D-Oberflächen mit einer minimalen Anzahl von Platzierungen der Werkstücke in der Maschine bearbeitet werden.

DMG DMU 75 monoBLOCK

Fünf-Achsen-Vertikal-Bearbeitungszentrum mit digitaler Programmsteuerung für mechanische Bearbeitung von mittelgroβen prismatischen Rumpfdetails.

Die große Anzahl an Werkzeugen und fünf Lenkachsen ermöglichen ein breites Bearbeitungsspektrum an einem Detail. Der schnelle Werkzeugwechsel und die hohe Geschwindigkeit sowohl beim Positionieren, als auch beim Schneiden reduzieren die Gesamtproduktionszeit und die Produktionskosten.

Die Maschinensteuerung SIEMENS 840D und die präzise Positionierung eines mechanischen Teils ermöglichen die Herstellung hochpräziser und genauer Details.

| Maximaler Durchmesser der Bearbeitung | 750 - 650 mm |

| Maximale Höhe des Details | 500 mm |

| Anzahl der Werkzeuge | 60 |

| Austauschzeit für das Werkzeug | 5 s |

| Maximale Spindelumdrehungen | 18 000 rpm |

| Höchstgeschwindigkeit für schnelle Hübe | 40 m/min |

| Maximales Gewicht des Details | 600 kg |

| Abmessungen des Tisches | Ф650 mm |

| Hub entlang der X-Achse | 750 mm |

| Hub entlang der Y-Achse | 650 mm |

| Hub entlang der Z-Achse | 560 mm |

| Neigung von Achse А | +/- 120º |

| Rotationswinkel von Achse С | 360º |

| Abstand von der Spindel zum Tisch | 120 mm |

HARRIS X 6432

Universal-Fräsmaschine zur horizontalen und vertikalen Bearbeitung von Prisma-Rumpfdetails aus Buntmetall, Kohlenstoff- und Edelstahl durch Oberflächenfräsen.

| Hersteller | HARRIS |

| Modell | X6432 |

| Maschinentyp | SONE |

| Arbeitstischgröße, mm | 1320/320 |

| Х-Arbeitstisch Verschiebung, mm | 1000 |

| Y- Arbeitstisch Verschiebung, mm | 300 |

| Z- Arbeitstisch Verschiebung, mm | 440 |

| Verschiebung des Kopfes, Grad | +/-360 |

| Bohrleistung, Ø mm | 50 |

| Fräsleistung, Ø mm | 80 |